Po'latdan payvandlash quvurlari armaturalari 90 daraja tirsak

90 daraja tirsak

Materiallar: Karbonli po'lat, zanglamaydigan po'lat, qotishma po'lat

Texnik: Soxta va surish

Ulanish: payvandlash

Standart: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Turi: 45 ° va 90 ° LR / SR tirsak, reduktorlar, Tee, burmalar, qopqoq, xoch.

Devor qalinligi: SCH5-SCH160 XS XXS STD

Yuzaki: qora bo'yoq / zangga chidamli moy / issiq daldırma galvanizli

Burchaklar: 30/45/60/90/180°

Hajmi: 1/2”-80”/DN15-DN2000

Sertifikat: ISO -9001:2000, API, CCS

Ilova: kimyo sanoati, neft sanoati, qurilish sanoati va boshqalar

Tekshirish: zavod ichidagi tekshirish yoki uchinchi tomon tekshiruvi

Qadoqlash: kontrplak palletlar / yog'och quti yoki sizning spetsifikatsiyangiz bo'yicha

Texnologik jarayon

Choksiz tirsak: tirsak - bu quvur burilishida ishlatiladigan armatura.Quvur liniyasi tizimida ishlatiladigan barcha quvur qismlari orasida bu nisbat eng katta, taxminan 80% ni tashkil qiladi.Odatda, turli xil materiallar yoki devor qalinligi bo'lgan tirsaklar uchun turli shakllantirish jarayonlari tanlanadi.Ishlab chiqaruvchilarda choksiz tirsaklarni shakllantirishning keng tarqalgan jarayonlari issiq surish, shtamplash, ekstruziya va boshqalarni o'z ichiga oladi.

1. Issiq surish shakllantirish

Issiq surish tirsagini shakllantirish jarayoni - bu maxsus tirsakli itarish mashinasi, yadro qolipi va isitish moslamasi yordamida itarish mashinasining surish ostida qolipdagi bo'sh gilzani isitish, kengaytirish va egish jarayoni.Issiq surish tirsagining deformatsiya xarakteristikasi, metall materialning hajmi plastik deformatsiyadan oldin va keyin o'zgarishsiz qoladigan qonunga muvofiq igna diametrini aniqlashdir.Amaldagi ignabargli diametri tirsak diametridan kamroq.Qatlamning deformatsiya jarayoni siqilgan metallning ichki yoyda oqishi va diametrining kengayishi tufayli yupqalashtirilgan boshqa qismlarning o'rnini qoplash uchun yadro qolipi orqali boshqariladi, shunda devor qalinligi bir xil bo'lgan tirsak olinadi.

Issiq surish tirsagini shakllantirish jarayoni chiroyli ko'rinishga ega, bir xil devor qalinligi va ommaviy ishlab chiqarish uchun mos bo'lgan uzluksiz ishlash xususiyatlariga ega.Shuning uchun u uglerod po'lati va qotishma po'latdan yasalgan tirsakning asosiy shakllantirish usuliga aylandi va zanglamaydigan po'latdan yasalgan tirsakning ba'zi xususiyatlarini shakllantirishda ham qo'llaniladi.

Shakllantirish jarayonining isitish usullariga o'rta chastotali yoki yuqori chastotali indüksiyon isitish (isitish halqasi ko'p doira yoki bitta doira bo'lishi mumkin), olovli isitish va reverberatsiyali pechni isitish kiradi.Isitish usuli hosil bo'lgan mahsulotlarning talablariga va energiya sharoitlariga bog'liq.

2. Shtamplashni shakllantirish

3. O'rta plastinka payvandlash

Tirsak qismining yarmini press bilan yasash uchun o'rta plastinkadan foydalaning va keyin ikkita qismni bir-biriga payvandlang.Bu jarayon odatda DN700 dan yuqori tirsaklar uchun ishlatiladi.

Boshqa shakllantirish usullari

Yuqoridagi uchta keng tarqalgan shakllantirish jarayoniga qo'shimcha ravishda, choksiz tirsak hosil qilish, shuningdek, quvur blankasini tashqi qolipga ekstrudirovka qilish va keyin kolba blankasidagi to'p orqali shakllantirish jarayonini ham qabul qiladi.Biroq, bu jarayon nisbatan murakkab, ishlashi qiyin va shakllantirish sifati yuqoridagi jarayon kabi yaxshi emas, shuning uchun u kamdan-kam qo'llaniladi.

ASME B16.9, B16.28

| Quvur hajmi | Barcha armatura | 90 va 45 Tirsaklar va Tees | Reduktorlar va Lap Joint Stub uchlari | Qopqoqlar | |||||||

|

| Nishabdagi tashqi diametri, D (1) | Oxirida ichki diametri (1) | Devor qalinligi t | Markazdan oxirigacha o'lchamlar A, B, C, M | Umumiy uzunlik, F, H |

| |||||

|

|

|

|

|

|

| Umumiy uzunlik, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ±0,03 | ±0,8 | Nominal qalinligining 87,5% dan kam emas | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4,0 | ±0,12 | ±3,2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

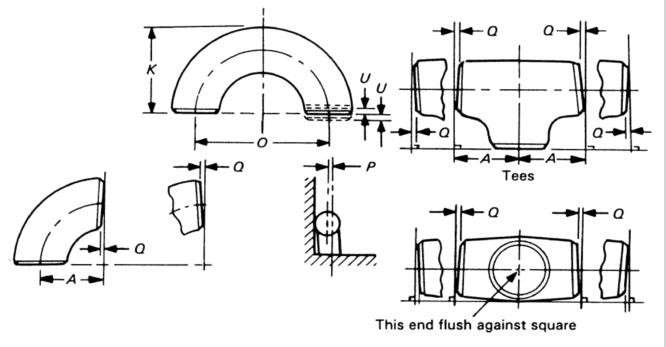

| Quvur hajmi | Lap qo'shma tayoq uchlari (2) | 180 Qaytish burilishlari | ||||||||||

|

| Lapning tashqi diametri, G | Lap qalinligi | Fillet radiusi Lap, R | Markazdan markazga o'lchov, O | Orqaga- Yuz o'lchami, K | ning hizalanishi Tugaydi, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Quvur hajmi | Ochiq burchak, Q | Samolyotdan tashqari, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

QAYDLAR:

Turdan tashqari - ortiqcha va minus tolerantliklarning mutlaq qiymatlari yig'indisi.

Barrelning tashqi diametri 15-betdagi jadvalga qarang.